Di pasar fabrikasi logam yang sangat kompetitif, tantangan inti seperti presisi pemotongan yang tidak konsisten, pergantian komponen yang lambat untuk komponen kompleks, dan efisiensi yang rendah akibat intervensi manual yang berlebihan menghambat pertumbuhan bisnis. Memperpanjang jam kerja atau menambah tenaga kerja saja bukan lagi solusi yang tepat. Peningkatan peralatan untuk meningkatkan produktivitas secara fundamental telah menjadi keharusan. Artikel ini memberikan analisis mendalam, menggunakan mesin pemotong laser serat Hymson sebagai contoh, untuk mengeksplorasi bagaimana peningkatan sistematis pada perangkat keras, perangkat lunak, dan proses dapat menghasilkan lompatan kuantum dalam presisi dan efisiensi.

Kerangka Kerja untuk Mengukur Nilai Peningkatan Peralatan

Mengevaluasi nilai peningkatan peralatan membutuhkan lebih dari sekadar melihat harga beli. Kerangka kerja multidimensi harus ditetapkan:

Empat Metrik Inti:

- Presisi: Secara langsung menentukan kualitas produk dan tingkat penerimaan.

- Efisiensi: Mempengaruhi siklus pengiriman pesanan dan output per unit waktu.

- Hasil: Hasil langsung dari presisi dan stabilitas tinggi, mengurangi sampah.

- Pemanfaatan Material: Penumpukan yang cerdas dan pemotongan yang presisi meminimalkan limbah lembaran logam.

- Pengembalian Investasi (ROI): Dihitung dengan (Peningkatan Nilai Output + Penghematan Biaya Material/Tenaga Kerja) / Investasi Peralatan untuk memperkirakan periode pengembalian.

- Biaya Tersembunyi: Seringnya waktu henti untuk perbaikan, konsumsi energi tinggi pada peralatan lama, dan pengerjaan ulang yang disebabkan oleh presisi yang tidak memadai merupakan biaya tersembunyi yang harus diperhitungkan.

Perangkat Keras Utama yang Mempengaruhi Presisi dan Efisiensi Pemotongan Laser

Perangkat keras adalah fondasi kinerja. Mesin pemotong laser yang luar biasa mendapatkan presisi dan efisiensinya yang tinggi dari integrasi komponen-komponen utama yang mulus.

- Alas Mesin Kekakuan Tinggi: Model Hymson dilengkapi alas mesin las sambungan mortise-and-tenon yang telah ditingkatkan, yang menjalani anil suhu tinggi untuk menghilangkan tegangan pengelasan. Desain ini memastikan kekuatan jangka panjang, presisi tinggi, dan daya tahan mesin, serta menyediakan platform yang stabil untuk akurasi tingkat mikron.

- Gantry Ringan dan Berkekuatan Tinggi: Desain gantry aluminium yang telah dipatenkan menawarkan massa rendah, kekuatan tarik tinggi, dan kinerja dinamis yang superior. Hal ini memungkinkan sumbu X/Y mencapai akselerasi maksimum hingga 1,5g dan kecepatan maksimum 169 m/menit (data dari beberapa model format menengah), sehingga secara signifikan mengurangi waktu tempuh tanpa pemotongan.

- Teknologi Kompensasi Termal Aktif: Ini adalah teknologi inti untuk menjaga stabilitas jangka panjang. Teknologi ini secara efektif mengkompensasi dampak deformasi termal pada paralelisme pemandu referensi selama operasi jangka panjang, memastikan akurasi pemotongan yang konsisten dan mencapai akurasi posisi sumbu X/Y ±0,03 mm/m serta pengulangan ±0,02 mm/m.

- Motor Servo Bermerek: Encoder resolusi tinggi yang dipasangkan dengan motor servo dan penggerak bermerek sangat penting untuk menjamin respons cepat dan pemosisian yang tepat.

Peningkatan Sinergis dalam Perangkat Lunak dan Proses

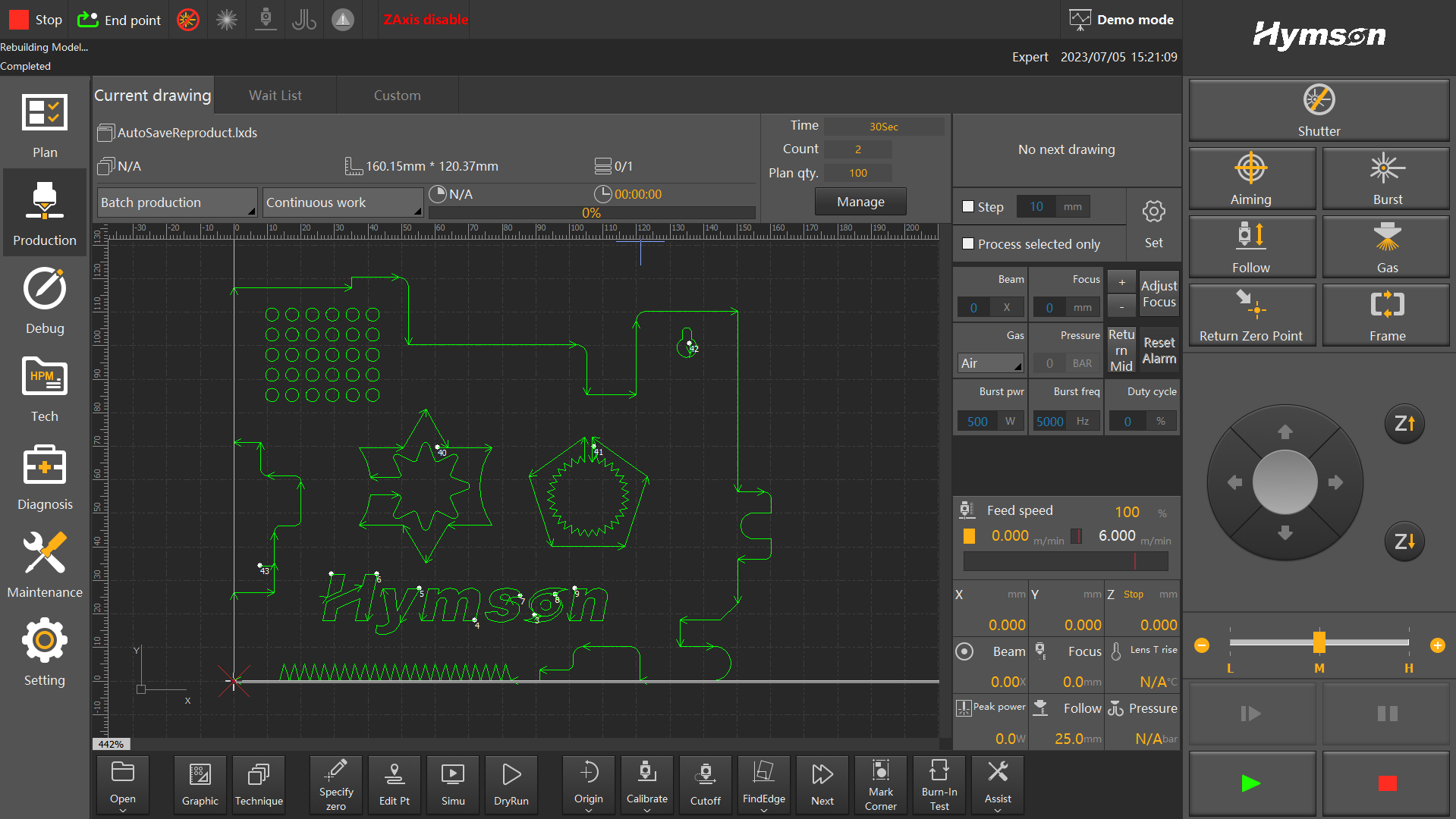

Jika perangkat keras adalah tubuh, perangkat lunak adalah otaknya. Sistem CNC yang canggih adalah kunci untuk memaksimalkan potensi perangkat keras.

- Sistem Kontrol Canggih: Sistem kontrol FSCUT yang terdapat pada mesin canggih ini, berbasis arsitektur Windows 10 dan platform kontrol bus EtherCAT, memiliki waktu respons ≤100us. Sistem ini lebih dari sekadar antarmuka; melainkan "otak super" yang mengintegrasikan manajemen produksi, penanganan proses, bantuan cerdas, dan diagnostik modular.

- Antarmuka untuk Otomatisasi: Sistem ini dapat terhubung dengan lancar dengan sistem bongkar muat otomatis, gudang pintar, dan lini produksi otomatis lainnya, sehingga membuka jalan bagi produsen untuk beralih dari mesin pintar mandiri menjadi "pabrik tanpa lampu" yang sepenuhnya otomatis.

Memastikan Kualitas dan Stabilitas

- Sistem Ventilasi Zona: Sistem ini menggunakan ekstraksi asap yang cerdas dan tersegmentasi dengan kontrol follow-the-head. Katup di zona tertentu hanya terbuka ketika kepala pemotong beroperasi di area tersebut, menghasilkan pembuangan debu yang lebih efisien dengan jalur yang lebih pendek dan aliran udara yang terkonsentrasi. Hal ini melindungi lingkungan kerja dan komponen optik seperti lensa.

- Pemeliharaan Preventif: Peralatan canggih sering kali dilengkapi fungsi diagnostik mandiri, seperti diagnostik dan pemeliharaan modular dalam sistem FSCUT. Hal ini membantu pengguna mengidentifikasi masalah dengan cepat, dan bila dikombinasikan dengan pemeriksaan jalur optik rutin dan pemeliharaan sistem pendingin, meminimalkan waktu henti yang tidak terduga.

Kisah Sukses: Lompatan dari Manufaktur Tradisional ke Manufaktur Cerdas

Latar belakang:

Sebuah perusahaan fabrikasi lembaran logam presisi tengah berjuang dengan peralatan yang menua, dengan akurasi menurun hingga ±0,1 mm dan kecepatan lambat, sehingga sulit memenuhi tuntutan presisi dan pengiriman klien kelas atas.

- Peningkatan: Mereka memperkenalkan salah satu mesin pemotong laser berdaya tinggi generasi baru dari Hymson.

- Perbandingan Data:

- Presisi: Akurasi pemosisian meningkat dari ±0,1 mm menjadi ±0,03 mm/m, dengan pengulangan mencapai ±0,02 mm/m. Hasil produk first-pass meningkat sebesar 30%.

- Efisiensi: Kecepatan pemosisian maksimum meningkat dari 60 m/menit menjadi 169 m/menit, dan akselerasi maksimum meningkat menjadi 1,5g, menghasilkan peningkatan efisiensi pemrosesan keseluruhan lebih dari 30%.

- Otomatisasi: Dengan menghubungkan unit bongkar muat sederhana melalui sistem kontrol canggih, mereka mencapai produksi berkelanjutan, mengurangi waktu tunggu penanganan material hingga 55%.

Perangkap Umum dan Mitigasi Risiko

- Kekeliruan "Hanya Daya": Daya tinggi tidak selalu berarti efisiensi dan presisi tinggi. Performa dinamis mesin dan kecepatan respons sistem kontrol sama pentingnya.

- Mengabaikan Perangkat Lunak: Mengabaikan kemudahan penggunaan, kompatibilitas, dan kecerdasan sistem kontrol dapat mencegah terwujudnya potensi penuh peralatan.

- Kurangnya Perencanaan Holistik: Gagal mempertimbangkan tata letak bengkel (misalnya, mesin berformat besar dapat menempati ruang berukuran 20m x 7m) dan jalur peningkatan otomatisasi dapat menyebabkan modifikasi sekunder yang mahal.

Daftar Periksa Evaluasi Pemasok

- Kekuatan Teknis: Apakah mereka memiliki teknologi inti seperti kompensasi termal aktif dan struktur gantry yang dipatenkan?

- Kelengkapan Lini Produk: Dapatkah mereka menawarkan rangkaian solusi lengkap, dari meja berukuran 3m hingga 8m dan daya sebesar 3kW hingga 80kW?

- Layanan dan Dukungan: Apakah mereka memiliki jaringan layanan lokal yang responsif dan kemampuan diagnostik jarak jauh?

- R&D dan Iterasi: Apakah pemasok terus berinvestasi dalam R&D, memastikan peralatan Anda memiliki jalur peningkatan di masa mendatang?

Kesimpulan: Peningkatan peralatan pemotongan laser adalah proyek sistematis yang membutuhkan penilaian komprehensif terhadap segala hal, mulai dari kekakuan dan dinamika perangkat keras hingga kecerdasan dan keterbukaan perangkat lunak, serta optimalisasi proses yang berkelanjutan. Memilih peralatan, seperti mesin canggih yang ditawarkan Hymson , yang mengintegrasikan presisi tinggi, efisiensi tinggi, dan otomatisasi sejak tahap desain merupakan langkah bijak bagi perusahaan manufaktur untuk menonjol dan mencapai pertumbuhan berkelanjutan di pasar yang kompetitif.

Bagikan Postingan Ini: