Di Hymson , keahlian kami dibangun di atas pemahaman mendalam tentang teknologi manufaktur canggih. Pemotongan laser tabung merupakan landasan fabrikasi modern, menawarkan presisi dan efisiensi yang tak tertandingi. Panduan ini memberikan gambaran umum yang komprehensif tentang proses ini, mulai dari desain CAD awal hingga komponen akhir yang dieksekusi dengan sempurna. Kami akan mengeksplorasi nuansa teknis pengaturan mesin, optimasi parameter, dan kontrol kualitas yang menentukan hasil terbaik.

Ini bukan sekadar panduan teoretis; ini adalah penyulingan pengalaman langsung kami dalam memanfaatkan teknologi laser canggih untuk mengubah desain rumit menjadi komponen nyata berkualitas tinggi dengan limbah material minimal dan pengulangan maksimal.

Apa itu Pemotongan Laser Tabung ?

Pemotongan laser tabung adalah proses pemisahan termal yang memanfaatkan sinar laser berenergi tinggi dan terfokus untuk memotong, melubangi, dan membentuk tabung serta profil logam. Proses ini bekerja dengan melelehkan atau menguapkan material di area tertentu. Bersamaan dengan itu, semburan koaksial gas pembantu bertekanan tinggi, seperti nitrogen atau oksigen, menyemburkan material cair (kerf) dari zona pemotongan, menghasilkan tepi yang bersih dan bebas gerinda.

Keunggulan utama teknologi ini terletak pada kemampuannya menghasilkan geometri yang rumit dan kompleks dalam satu operasi, sehingga seringkali menghilangkan kebutuhan akan proses lanjutan seperti pengeboran, penggergajian, atau penggilingan. Konsolidasi langkah-langkah manufaktur ini secara signifikan mengurangi waktu tunggu dan biaya produksi sekaligus meningkatkan integritas struktural. Presisinya menjadikannya sangat diperlukan di sektor-sektor dengan standar kualitas yang ketat, termasuk otomotif, kedirgantaraan, perangkat medis, dan konstruksi arsitektur.

Proses Pemotongan Laser Tabung Langkah demi Langkah

Melakukan pemotongan laser yang sempurna membutuhkan alur kerja yang sistematis dan terkontrol dengan cermat. Proses kami disempurnakan untuk memastikan hasil optimal di setiap tahap.

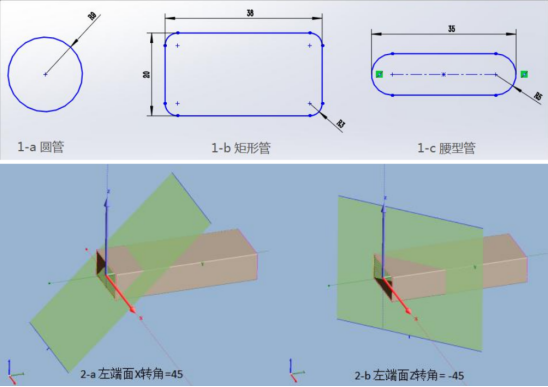

Desain & Pemrograman (Integrasi CAD/CAM): Proses dimulai di ranah digital. Model 2D atau 3D dibuat menggunakan perangkat lunak Desain Berbantuan Komputer (CAD). Cetak biru digital ini kemudian diimpor ke perangkat lunak Manufaktur Berbantuan Komputer (CAM), yang menerjemahkan desain menjadi instruksi yang dapat dibaca mesin (G-code). Pada tahap ini, teknisi kami mengoptimalkan jalur pemotongan, urutan pemotongan, dan penyusunan untuk memaksimalkan pemanfaatan material dan meminimalkan waktu siklus.

Persiapan & Pemuatan Material: Tabung bahan baku diperiksa cacat dan kebersihannya. Kemudian, tabung tersebut dimasukkan dengan aman ke dalam sistem chucking otomatis mesin, yang mencengkeram, memutar, dan memasukkan tabung dengan presisi tinggi selama proses pemotongan.

Konfigurasi Parameter: Ini adalah langkah krusial yang sangat membutuhkan keahlian. Operator mengatur parameter kunci pada pengontrol CNC berdasarkan jenis material, ketebalan dinding, dan kualitas tepi yang diinginkan. Parameter-parameter ini meliputi:

- Daya Laser (W): Menentukan energi yang dikirimkan ke material.

- Kecepatan Pemotongan (m/menit): Menyeimbangkan kualitas pemotongan dengan hasil produksi.

- Jenis & Tekanan Gas Bantuan (bar): Penting untuk kualitas tepi dan reaksi material.

- Posisi Fokus: Menyempurnakan titik konvergensi sinar laser relatif terhadap permukaan material.

- Eksekusi & Pemantauan Waktu Nyata: Mesin memulai pemotongan dengan terlebih dahulu menusuk material—semburan energi terkendali untuk menciptakan lubang awal. Kepala laser kemudian mengikuti jalur kode-G yang telah diprogram, sementara tabung diputar dan dimajukan secara presisi oleh sistem gerak. Sistem modern, seperti yang digunakan di Hymson, sering kali dilengkapi pemantauan waktu nyata untuk memastikan konsistensi.

- Pelepasan & Penyelesaian Komponen: Setelah dipotong, komponen yang sudah jadi dipisahkan dari stok tabung mentah. Berkat presisi proses dan penggunaan gas bantu yang tepat, komponen biasanya tidak memerlukan proses deburring atau penyelesaian sekunder, dan siap untuk tahap perakitan atau pemrosesan selanjutnya.

Peran Penting Gas Bantu

Pemilihan gas bantuan sangat penting bagi kualitas potongan akhir.

- Nitrogen (N₂): Sebagai gas inert, nitrogen digunakan untuk "pemotongan bersih" atau "pemotongan fusi". Nitrogen mencegah oksidasi pada tepi pemotongan, yang penting untuk material seperti baja tahan karat dan aluminium yang membutuhkan hasil akhir yang mengkilap, siap las, dan tahan korosi. Di Hymson, kami telah berinvestasi dalam pembangkitan nitrogen di lokasi, yang menjamin pasokan yang konsisten dan dengan kemurnian tinggi, memastikan jadwal dan kualitas proyek tidak pernah terganggu oleh ketergantungan eksternal.

- Oksigen (O₂): Digunakan terutama untuk baja karbon ringan, oksigen menciptakan reaksi eksotermik yang membantu proses pemotongan, memungkinkan kecepatan yang jauh lebih tinggi. Namun, oksigen meninggalkan lapisan oksida tipis di tepinya.

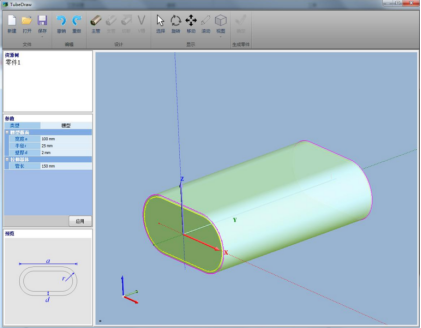

Proses CAD untuk Pemotongan Laser Tabung

Fondasi setiap komponen yang dipotong laser secara presisi adalah berkas CAD yang dirancang dengan baik. Insinyur desain kami menggunakan perangkat lunak canggih untuk membuat model 3D yang detail, yang memungkinkan visualisasi dan simulasi komponen akhir secara menyeluruh. Tahap pembuatan prototipe digital ini krusial untuk mengidentifikasi potensi tantangan manufaktur, mengoptimalkan geometri komponen untuk kekuatan dan bobot, serta memastikan kesesuaian dan fungsi yang sempurna dalam perakitan.

Berkas CAD lebih dari sekadar gambar; berkas ini berisi semua data geometris yang dibutuhkan perangkat lunak CAM untuk menghasilkan jalur pemotongan yang efisien. Detail seperti penempatan lubang, dimensi slot, dan potongan ujung yang rumit didefinisikan dengan toleransi yang seringkali diukur dalam mikrometer. Desain akhir diekspor dalam format yang kompatibel (misalnya, STEP, DXF, DWG) dan ditransfer ke sistem kontrol mesin laser, menjembatani kesenjangan antara tujuan desain dan realitas fisik.

Apa itu Mesin Pemotong Laser?

Mesin pemotong laser adalah alat CNC (Computer Numerical Control) canggih yang mengarahkan sinar laser berdaya tinggi melalui sistem optik untuk memotong material. Mesin ini mengintegrasikan sumber laser, sistem kendali gerak, sistem penanganan material, dan pengontrol CNC. Fleksibilitasnya memungkinkan mesin ini untuk memproses berbagai macam material dan bentuk dengan tingkat presisi dan kecepatan yang tak tertandingi oleh metode pemotongan mekanis tradisional.

Bagaimana Cara Kerja Mesin Pemotong Laser?

Mesin ini beroperasi berdasarkan prinsip sederhana yang dieksekusi dengan presisi ekstrem. Sumber laser, biasanya berupa resonator serat optik atau CO₂, menghasilkan berkas cahaya yang kuat dan koheren. Berkas cahaya ini ditransmisikan melalui serangkaian cermin atau kabel serat optik ke kepala laser. Di dalam kepala, sebuah lensa pemfokus memusatkan energi berkas cahaya ke titik kecil di permukaan material. Energi termal yang kuat langsung melelehkan atau menguapkan material. Sistem gerak yang digerakkan CNC pada mesin ini menggerakkan kepala laser dan/atau benda kerja di sepanjang jalur terprogram untuk menciptakan bentuk yang diinginkan, sementara semburan gas pembantu membersihkan serpihan cair.

Komponen Inti Mesin Pemotong Laser

- Sumber Laser (Resonator): Inti dari mesin; menghasilkan sinar laser (misalnya, Laser Serat, Laser CO₂).

- Sistem Pengiriman Sinar: Optik (cermin, lensa, atau kabel serat optik) yang memandu sinar ke kepala pemotong.

- Kepala Pemotong: Menempatkan lensa pemfokus akhir dan nosel untuk gas bantuan.

- Pengontrol CNC: Komputer yang menafsirkan program dan mengendalikan pergerakan mesin dan parameter laser.

- Sistem Gerak: Motor dan penggerak presisi tinggi yang menggerakkan kepala pemotong dan/atau benda kerja.

- Sistem Penanganan Material: Termasuk mekanisme pemuatan dan chuck yang menahan dan memanipulasi tabung.

- Sistem Gas Bantuan: Mengatur dan menyalurkan gas yang dipilih ke kepala pemotong.

- Sistem Pendingin (Chiller): Mempertahankan suhu operasi optimal untuk sumber laser dan optik.

Kesimpulan

Menguasai proses pemotongan laser tabung sangat penting bagi produsen mana pun yang berkomitmen pada presisi, efisiensi, dan kualitas. Proses ini merupakan perpaduan antara desain digital canggih, teknologi mesin yang tangguh, dan pengetahuan proses yang mendalam. Dari tahap CAD yang kritis hingga pemilihan gas bantu yang tepat, setiap langkah merupakan bagian integral untuk mencapai produk akhir yang memenuhi spesifikasi paling menantang. Hymson terus berinvestasi dan menyempurnakan teknologi ini, menyediakan solusi yang andal, berwibawa, dan ahli bagi mitra kami untuk tantangan manufaktur mereka yang paling kompleks.

Tanya Jawab Umum

1. Jenis material dan profil apa yang dapat dipotong dengan laser tabung?

Laser tabung dapat memotong berbagai macam logam, termasuk baja tahan karat, baja karbon (ringan), aluminium, kuningan, dan tembaga. Laser ini dapat memproses berbagai profil, seperti tabung bulat, persegi, persegi panjang, dan oval, serta profil terbuka seperti besi siku dan saluran-C.

2. Bagaimana pemotongan laser tabung dibandingkan dengan metode tradisional seperti penggergajian dan pengeboran?

Pemotongan laser tabung menawarkan keunggulan signifikan. Proses ini menggunakan satu mesin dan dapat melakukan beberapa operasi (pemotongan, pengeboran, pemotongan alur, pemotongan ulir) dalam satu pengaturan, sehingga mengurangi waktu produksi secara drastis. Proses ini menghasilkan akurasi yang unggul, tepi yang lebih bersih tanpa perlu proses deburring, dan memungkinkan geometri yang jauh lebih kompleks dibandingkan metode tradisional.

3. Berapa ketebalan dinding tipikal yang dapat ditangani oleh laser tabung?

Ketebalan dinding maksimum bergantung pada daya laser dan jenis material. Misalnya, laser serat Hymson berdaya tinggi biasanya dapat memotong baja tahan karat hingga 10-12 mm dan baja ringan hingga 20-25 mm, meskipun ini merupakan panduan umum. Ketebalan optimal untuk kecepatan dan kualitas biasanya berada di kisaran bawah hingga menengah kemampuan ini.

4. Mengapa gas nitrogen sering dipilih untuk memotong baja tahan karat?

Nitrogen adalah gas inert, artinya tidak bereaksi dengan baja tahan karat cair selama pemotongan. Hal ini mencegah oksidasi, menghasilkan tepi yang bersih, cerah, dan berwarna perak tanpa perubahan warna. Lapisan bebas oksida ini sangat penting untuk aplikasi yang membutuhkan las berkualitas tinggi atau tampilan estetika yang murni.

5. Seberapa pentingkah file CAD awal terhadap kualitas produk akhir?

Berkas CAD sangatlah penting; berkas ini merupakan cetak biru untuk keseluruhan proses. Setiap ketidakakuratan atau cacat desain dalam model CAD akan langsung diterjemahkan ke dalam bagian akhir. Berkas yang dipersiapkan dengan baik, dioptimalkan untuk pemotongan laser, memastikan akurasi dimensi, penggunaan material yang efisien, dan membantu mencegah kesalahan pemotongan, menjadikannya fondasi untuk hasil berkualitas tinggi.

Bagikan Postingan Ini: