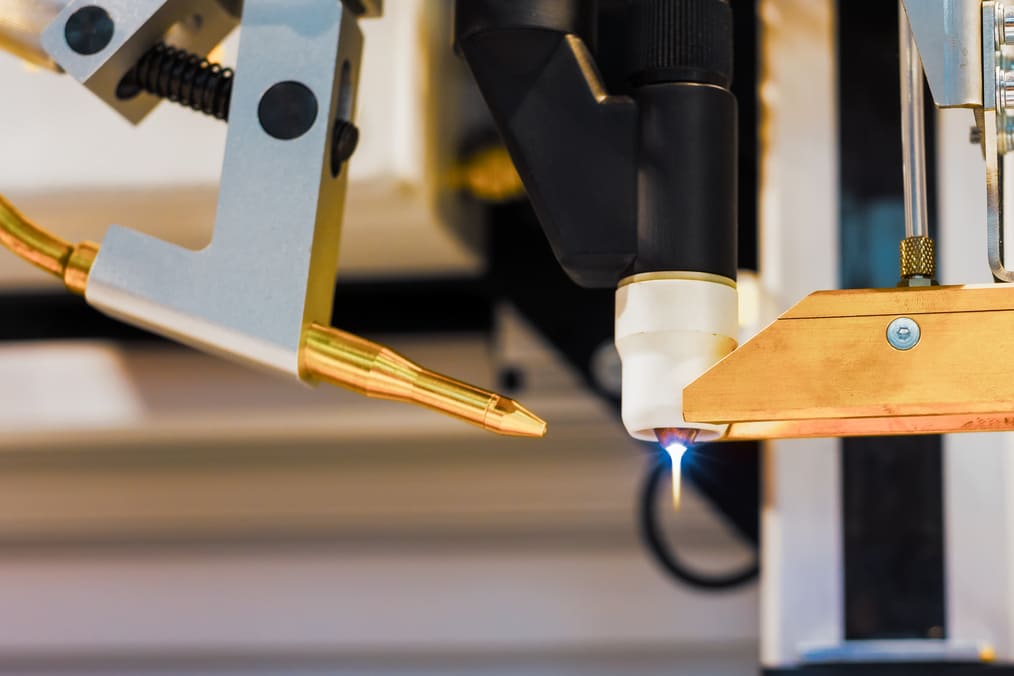

Dalam manufaktur modern, teknologi pemotongan laser telah menjadi alat yang sangat diperlukan untuk pemrosesan presisi tinggi dan efisiensi tinggi. Namun, dihadapkan dengan pasar peralatan pemotongan laser yang beragam, membuat pilihan yang tepat merupakan keputusan penting yang harus dipertimbangkan dengan cermat oleh setiap pemangku kepentingan. Artikel ini akan membahas secara mendalam empat jenis pemotong laser industri yang umum, menjelaskan prinsip kerja dan skenario aplikasinya, serta menawarkan kerangka kerja sistematis untuk membantu Anda memilih solusi yang paling sesuai dengan kebutuhan bisnis Anda.

Analisis Mendetail tentang Empat Jenis Utama Pemotong Laser

1. Pemotong Laser Serat

- Prinsip Kerja: Laser serat menghasilkan sinarnya berdasarkan "serat optik yang dipompa dan didoping dioda laser". Intinya adalah serat optik khusus yang didoping dengan unsur tanah jarang, seperti Iterbium (Yb). Ketika "cahaya pompa" dari beberapa dioda laser semikonduktor berdaya tinggi digabungkan ke dalam serat ini, ion-ion yang didoping menyerap energi cahaya pompa dan melompat ke tingkat energi yang lebih tinggi. Selanjutnya, di dalam rongga resonansi (dibentuk oleh kisi Bragg serat), ion-ion ini mengalami emisi terstimulasi, menghasilkan dan memperkuat laser dengan panjang gelombang tertentu (biasanya 1,06 μm). Akhirnya, sinar laser berkualitas tinggi ini dipandu melalui serat penghantar fleksibel ke kepala pemotong, tempat sinar tersebut difokuskan untuk memproses benda kerja. Seluruh proses diselesaikan di dalam serat optik, menghasilkan struktur yang ringkas dan stabil.

- Keunggulan & Fitur Inti: Keunggulan utamanya terletak pada efisiensi konversi elektro-optiknya yang sangat tinggi (seringkali melebihi 30%), yang jauh lebih unggul dibandingkan jenis lain, yang berarti lebih hemat energi pada tingkat daya yang sama. Kualitas sinarnya (nilai BPP) sangat baik, memungkinkannya difokuskan ke titik yang sangat kecil, sehingga mencapai kepadatan daya yang sangat tinggi. Hal ini memungkinkan kecepatan pemotongan yang sangat cepat pada material logam, dengan kerf yang sempit dan zona terpengaruh panas (HAZ) yang kecil. Lebih lanjut, konstruksinya yang sepenuhnya solid-state dan sepenuhnya serat menghilangkan kebutuhan akan penyesuaian cermin optik yang rumit, sehingga hampir bebas perawatan dengan stabilitas operasional yang luar biasa dan masa pakai komponen inti hingga puluhan ribu jam.

- Aplikasi Utama: Laser serat adalah "raja pemrosesan logam" yang tak terbantahkan. Laser ini mendominasi hampir semua aplikasi pemotongan lembaran logam, termasuk baja karbon, baja tahan karat, paduan aluminium, kuningan, dan tembaga. Aplikasinya mencakup berbagai industri seperti manufaktur otomotif (bodi dan suku cadang mobil), fabrikasi lembaran logam, sasis dan kabinet, perlengkapan dapur dan kamar mandi, kedirgantaraan (komponen presisi), mesin konstruksi, dan pembuatan kapal. Baik untuk pemotongan lembaran tipis berkecepatan tinggi maupun pemotongan pelat tebal berdaya tinggi, laser serat menghasilkan produktivitas yang luar biasa.

2. Pemotong Laser CO₂ (Pemotong Laser Karbon Dioksida)

- Prinsip Kerja: Laser CO₂ adalah jenis laser gas. Media penguatannya adalah campuran gas dengan proporsi tertentu: karbon dioksida (CO₂), nitrogen (N₂), dan helium (He). Di dalam tabung pelepasan tertutup, medan listrik bertegangan tinggi diterapkan, menyebabkan molekul nitrogen tereksitasi ke tingkat energi vibrasi. Molekul nitrogen yang tereksitasi ini kemudian bertabrakan dengan molekul CO₂, mentransfer energinya, dan menyebabkan molekul CO₂ melompat ke tingkat energi yang lebih tinggi. Saat molekul CO₂ berenergi tinggi ini bertransisi kembali ke tingkat energi yang lebih rendah di dalam resonator optik, mereka memancarkan sinar laser inframerah jauh dengan panjang gelombang 10,6μm. Peran helium adalah membantu molekul CO₂ mendingin dengan cepat dari tingkat energi yang lebih rendah, mempertahankan inversi populasi yang diperlukan untuk keluaran laser yang berkelanjutan.

- Keunggulan & Fitur Utama: Keunggulan terbesar laser CO₂ terletak pada panjang gelombangnya. Laser 10,6μm diserap sempurna oleh sebagian besar material organik non-logam, seperti kayu, akrilik, kulit, kain, kertas, plastik, dan batu. Hal ini menghasilkan kualitas pemotongan yang sangat baik pada material-material ini, dengan tepi yang halus dan hampir tanpa gerinda. Untuk material transparan seperti akrilik, laser ini dapat menghasilkan tepi yang dipoles api dan sebening kristal. Meskipun dapat memotong logam tipis, efisiensinya rendah karena logam menyerap panjang gelombangnya jauh lebih lambat daripada laser serat, dan membutuhkan gas pembantu. Biaya operasionalnya relatif tinggi, sehingga memerlukan perawatan optik dan pengisian ulang gas kerja secara berkala.

- Aplikasi Utama: Laser CO₂ adalah "alat serbaguna untuk pemrosesan non-logam". Laser ini banyak digunakan dalam industri periklanan (huruf akrilik, papan nama), seni dan kerajinan (model kayu, ukiran bambu), pakaian jadi dan tekstil (pemotongan kain, perforasi kulit), pengemasan dan pencetakan (prototipe kardus, pembuatan kartu ucapan), dan dekorasi arsitektur. Bagi bisnis yang pekerjaannya terutama berfokus pada material non-logam, laser CO₂ tetap menjadi pilihan yang tak tergantikan.

3. Pemotong Laser Nd:YAG / Nd:YVO (Laser Kristal)

- Prinsip Kerja: Kategori laser ini adalah laser solid-state dengan media penguatan berupa batang kristal buatan, biasanya "Yttrium Aluminium Garnet yang didoping Neodymium" (Nd:YAG) atau "Yttrium Orthovanadate yang didoping Neodymium" (Nd:YVO). Cahaya dari sumber pompa (awalnya lampu kripton, sekarang lebih umum dioda laser) menerangi batang kristal, menyebabkan ion neodymium (Nd) di dalamnya menyerap energi dan tereksitasi. Di dalam resonator optik, ion-ion ini menghasilkan emisi terstimulasi, menghasilkan laser dengan panjang gelombang 1,064 μm, serupa dengan laser serat. Laser ini biasanya beroperasi dalam mode pulsa, yang memungkinkannya menghasilkan daya puncak yang sangat tinggi dalam durasi yang sangat singkat.

- Keunggulan & Fitur Inti: Keunggulan inti laser ini terletak pada daya puncaknya yang sangat tinggi dan lebar pulsa yang sangat pendek. Hal ini memungkinkan pemrosesan dengan zona terpengaruh panas (HAZ) minimal, menjadikannya luar biasa untuk penandaan presisi, pengukiran, penggoresan, pengeboran, dan pemotongan mikro material tipis dengan akurasi yang sangat tinggi. Dibandingkan dengan laser serat, meskipun daya rata-ratanya mungkin lebih rendah, ledakan energi instannya ideal untuk aplikasi yang membutuhkan efek "pemrosesan dingin". Laser Nd:YVO yang dipompa dioda lebih efisien dan memiliki masa pakai yang lebih lama dibandingkan laser Nd:YAG yang dipompa lampu tradisional.

- Aplikasi Utama: Laser Nd:YAG/YVO adalah "spesialis dalam pemrosesan presisi mikro." Laser ini terutama digunakan di bidang-bidang dengan persyaratan presisi yang ketat dan kerusakan termal minimal, seperti industri elektronik (penggoresan wafer, penandaan PCB), perangkat medis (pemotongan stent, pengkodean instrumen), perhiasan (pengukiran halus, pengeboran), dan perbaikan serta penandaan cetakan presisi. Laser ini tidak dirancang untuk pemotongan lembaran besar secara cepat, tetapi unggul dalam tugas-tugas pemrosesan yang rumit dan bernilai tambah tinggi.

4. Pemotong Laser Dioda Langsung (DDL)

- Prinsip Kerja: Laser dioda langsung (DDL) pada prinsipnya adalah jenis laser yang paling sederhana dan efisien. Laser ini dibangun dari sejumlah besar chip dioda laser semikonduktor yang terintegrasi menjadi "batang", yang kemudian ditumpuk menjadi susunan. Ketika listrik dialirkan, dioda-dioda ini secara langsung mengubah energi listrik menjadi energi cahaya, memancarkan laser. Sejumlah besar sinar laser individual ini kemudian dikonsolidasi dan digabungkan menjadi satu sinar keluaran tunggal berdaya tinggi yang dapat digunakan melalui optik khusus (seperti teknik pembentukan sinar dan penggabungan polarisasi). Proses ini melewati media penguatan antara seperti serat optik atau kristal, menjadikannya jalur yang paling langsung.

- Keunggulan & Fitur Inti: Keunggulan utamanya adalah efisiensi konversi elektro-optiknya yang tak tertandingi, yang dapat mencapai 50% atau lebih tinggi, menjadikannya teknologi laser paling hemat energi yang tersedia saat ini. Di saat yang sama, strukturnya sangat ringkas, kokoh, dan sangat andal. Secara historis, tantangan utamanya adalah kualitas sinar yang lebih rendah dibandingkan laser serat, sehingga menghasilkan titik fokus yang lebih besar dan kepadatan daya yang lebih rendah. Namun, dengan kemajuan teknologi yang pesat, kualitas sinar DDL modern telah meningkat secara signifikan, sehingga meningkatkan potensinya dalam aplikasi pemotongan.

- Aplikasi Utama: Secara tradisional, karena bentuk sinar dan karakteristik distribusi energinya, DDL terutama digunakan untuk pengelasan laser, pelapisan, dan perlakuan panas permukaan (pengerasan), di mana kinerjanya sangat baik. Dalam beberapa tahun terakhir, dengan kualitas sinar yang lebih baik, DDL berdaya tinggi juga mulai memasuki pasar pemotongan logam, menunjukkan keunggulan biaya dan efisiensi, terutama dalam pemotongan pelat sedang hingga tebal. Teknologi ini dianggap sebagai teknologi baru yang sangat menjanjikan dan siap bersaing dengan laser serat dalam lebih banyak aplikasi di masa mendatang.

Cara Memilih Pemotong Laser yang Tepat

Memilih peralatan yang tepat adalah proses sistematis yang memerlukan evaluasi dari beberapa perspektif utama:

1. Identifikasi Bahan Pengolahan Inti Anda:

Ini adalah faktor pengambilan keputusan utama.

- Terutama Logam: Laser serat , tanpa pertanyaan, adalah pilihan utama.

- Terutama Non-Logam: Laser CO₂ adalah satu-satunya pilihan yang tepat.

- Campuran Logam dan Non-Logam: Evaluasi rasio bisnis. Jika non-logam mendominasi, laser CO₂ yang juga dapat menangani logam tipis mungkin cukup memadai. Jika keduanya penting dan anggaran memungkinkan, berinvestasi pada dua mesin khusus (misalnya, laser CO₂ dan laser serat berdaya rendah) adalah solusi yang paling efisien.

2. Menilai Ketebalan Pemrosesan dan Persyaratan Daya:

Ketebalan material Anda secara langsung menentukan daya laser yang dibutuhkan. Daya yang lebih tinggi memungkinkan pemotongan material yang lebih tebal atau pemotongan dengan kecepatan lebih tinggi pada ketebalan yang sama. Pastikan untuk meminta "bagan kemampuan pemotongan" yang terperinci dari pemasok untuk memastikan bahwa tingkat daya yang Anda pilih dapat secara efisien mencakup lebih dari 80% rentang ketebalan bisnis Anda.

3.Menetapkan Standar Presisi dan Kualitas:

Untuk fabrikasi lembaran logam umum, presisi laser serat dan CO₂ sudah lebih dari memadai. Namun, jika bisnis Anda melibatkan pemrosesan halus tingkat mikron, seperti stent medis atau chip elektronik, maka laser Nd:YAG/YVO adalah pilihan yang tepat.

4.Hitung Total Biaya Kepemilikan (TCO):

Jangan hanya fokus pada harga pembelian awal (Belanja Modal, CAPEX); penting untuk menghitung biaya operasional jangka panjang (Belanja Operasional, OPEX).

- Laser Fiber/DDL: Investasi awal mungkin lebih tinggi, tetapi biaya listrik, bahan habis pakai (hampir tidak ada), dan biaya perawatan sangat rendah, sehingga memberikannya keunggulan TCO yang jelas.

- Laser CO₂: Investasi awal mungkin lebih rendah, tetapi memerlukan biaya berkelanjutan untuk gas, listrik (karena efisiensi yang lebih rendah), dan pemeliharaan optik.

Kesimpulan

Tidak ada pemotong laser yang "cocok untuk semua". Laser serat adalah andalan pemrosesan logam berkecepatan tinggi, laser CO₂ adalah pakar yang tak tergantikan untuk non-logam, laser kristal berfokus pada pemesinan mikro presisi tinggi, dan laser dioda langsung merupakan kekuatan baru yang sangat efisien dan menjanjikan.

Keputusan investasi yang paling bijaksana berasal dari pemahaman mendalam tentang kebutuhan bisnis Anda saat ini dan di masa mendatang. Dengan menganalisis material inti, persyaratan ketebalan, standar presisi, dan anggaran secara sistematis, Anda dapat secara akurat mencocokkan kebutuhan Anda dengan teknologi yang akan menghasilkan nilai tertinggi, memastikan keunggulan kompetitif yang berkelanjutan di pasar.

Tanya Jawab Umum

1. Apakah daya laser yang lebih tinggi selalu lebih baik?

Belum tentu. Daya yang lebih tinggi berarti harga beli yang lebih tinggi dan konsumsi listrik yang lebih besar selama operasi. Jika sebagian besar bisnis Anda melibatkan pemotongan lembaran tipis, membeli mesin dengan daya berlebih merupakan pemborosan modal. Pendekatan yang bijaksana adalah memilih tingkat daya yang mencakup cakupan bisnis utama Anda sekaligus menyisakan ruang untuk pertumbuhan di masa mendatang.

2. Apa itu "Total Cost of Ownership" (TCO), dan mengapa itu lebih penting daripada harga awal?

TCO = Harga Pembelian Awal + Biaya Operasional Seumur Hidup (listrik, gas, bahan habis pakai, perawatan, tenaga kerja) - Nilai Residu mesin. Mesin yang murah untuk dibeli tetapi memiliki biaya operasional yang tinggi dapat menjadi jauh lebih mahal dalam beberapa tahun dibandingkan mesin yang awalnya lebih mahal tetapi memiliki biaya operasional yang sangat rendah. Untuk peralatan produksi industri, TCO merupakan ukuran sebenarnya dari kelayakan ekonominya.

3. Bagaimana keamanan pemotong laser industri dipastikan?

Semua mesin pemotong laser industri yang sah harus mematuhi standar keselamatan internasional. Mesin-mesin ini biasanya dilengkapi dengan wadah pelindung yang tertutup rapat untuk menahan radiasi laser dan asap pemrosesan. Selain itu, mesin-mesin ini dilengkapi dengan interlock pengaman (yang akan memotong sinar jika pintu dibuka), tombol berhenti darurat, dan jendela pandang yang telah tersertifikasi aman untuk laser. Operator harus mendapatkan pelatihan profesional dan mengenakan kacamata pengaman khusus yang dirancang untuk panjang gelombang laser tertentu.

Bagikan Postingan Ini: