Dalam lanskap manufaktur modern yang terus berkembang pesat, pengejaran presisi, kecepatan, dan efisiensi terus berlanjut. Fabrikasi lembaran logam, yang menjadi landasan berbagai industri, mulai dari kedirgantaraan hingga elektronik konsumen, telah mengalami revolusi berkat kemajuan teknologi. Di antara semua itu, teknologi pemotongan laser menonjol sebagai kekuatan transformatif. Memilih mesin pemotong laser lembaran logam yang tepat bukan lagi sekadar keputusan pengadaan; melainkan investasi strategis yang dapat menentukan keunggulan kompetitif, kapasitas produksi, dan kualitas produk perusahaan di tahun-tahun mendatang.

Panduan ini akan memberikan wawasan mendalam tentang dunia pemotongan laser lembaran logam, mencakup segala hal mulai dari prinsip dasar dan komponen utama hingga tren pasar dan kesalahan umum dalam pembelian. Tujuan kami adalah membekali Anda dengan pengetahuan untuk membuat keputusan yang rasional dan tepat, yang selaras dengan kebutuhan operasional dan tujuan bisnis Anda.

Inovasi Teknologi dan Tinjauan Umum Mesin Pemotong Laser Lembaran Logam

Perjalanan teknologi laser dari sekadar keingintahuan laboratorium menjadi andalan industri merupakan bukti inovasi yang tak kenal lelah. Kini, penerapannya dalam pemotongan lembaran logam merupakan puncak teknologi fabrikasi, menawarkan kemampuan yang dulunya tak terbayangkan.

Pentingnya Teknologi Laser Lembaran Logam Sebelum munculnya pemotong laser, pemrosesan lembaran logam bergantung pada metode mekanis seperti pelubangan, pemotongan, dan pemotongan plasma. Meskipun efektif, metode-metode ini memiliki keterbatasan. Pelubangan mekanis membutuhkan cetakan khusus yang mahal untuk setiap desain baru, sehingga pembuatan prototipe dan produksi skala kecil menjadi mahal dan lambat. Pemotongan plasma, meskipun kuat, seringkali kurang presisi dan dapat menciptakan zona terpengaruh panas (HAZ) yang besar, sehingga memerlukan proses finishing sekunder.

Pemotongan laser mengatasi tantangan ini. Proses termal non-kontak ini menggunakan sinar cahaya berenergi tinggi dan terfokus untuk melelehkan, menguapkan, atau membakar material dengan akurasi luar biasa. Proses tanpa alat ini memungkinkan perubahan desain diimplementasikan secara instan melalui perangkat lunak, menawarkan fleksibilitas tak tertandingi dan mengurangi waktu pengerjaan secara drastis.

Keunggulan Presisi Tinggi dan Kecepatan Tinggi Dua karakteristik penentu pemotongan laser modern adalah presisi dan kecepatannya.

- Presisi: Pemotong laser serat modern dapat mencapai akurasi posisi ±0,02 mm. Hal ini memungkinkan pembuatan komponen yang sangat rumit dengan detail halus dan sudut tajam, semuanya dengan pemborosan material minimal. Kerf yang sempit (lebar potongan) memastikan komponen-komponen terpasang sempurna, yang sangat penting untuk produksi jalur perakitan dan aplikasi berkinerja tinggi.

- Kecepatan: Untuk logam tipis hingga sedang, pemotongan laser sangat cepat. Laser berdaya tinggi dapat mengiris baja tahan karat tipis dengan kecepatan melebihi 60 meter per menit. Throughput tinggi ini secara langsung menghasilkan peningkatan produktivitas dan biaya per komponen yang lebih rendah, sehingga memungkinkan bisnis untuk menerima pesanan yang lebih besar dan memenuhi tenggat waktu yang lebih ketat.

Prinsip Dasar dan Aplikasi Pada intinya, mesin pemotong laser beroperasi dengan prinsip sederhana. Sumber laser, yang dikenal sebagai resonator, menghasilkan seberkas cahaya yang kuat. Berkas cahaya ini diarahkan melalui serangkaian cermin atau kabel serat optik ke kepala pemotong. Di dalam kepala, sebuah lensa memfokuskan berkas cahaya ke titik kecil di permukaan lembaran logam. Konsentrasi energi yang intens pada titik fokus ini melelehkan material. Bersamaan dengan itu, semburan gas pembantu (seperti nitrogen, oksigen, atau udara bertekanan) diarahkan melalui nosel yang koaksial dengan berkas laser. Semburan gas ini meniup material yang meleleh, menciptakan potongan yang bersih.

Seluruh proses dikendalikan oleh sistem Kontrol Numerik Komputer (CNC), yang membaca berkas desain digital (misalnya, berkas DXF atau DWG) dan menggerakkan kepala pemotong secara presisi di atas lembaran logam untuk menghasilkan pola yang diinginkan. Otomatisasi ini memastikan pengulangan yang sempurna dan memungkinkan produksi geometri kompleks yang mustahil dilakukan dengan metode manual. Aplikasinya sangat luas, mencakup panel bodi otomotif, komponen kedirgantaraan, baja struktural untuk konstruksi, perangkat medis yang rumit, dan bahkan pengerjaan logam dekoratif.

Proses Pemotongan Laser Lembaran Logam dan Bidang Aplikasinya

Memahami nuansa proses pemotongan laser dan perbedaannya dari teknologi serupa sangat penting untuk menghargai kegunaannya yang luas di berbagai industri.

Cara Kerja Pemotongan Laser Lembaran Logam Proses pemotongan dapat dibagi menjadi tiga jenis utama, tergantung pada bahan dan gas bantuan yang digunakan:

- Pemotongan Fusi (Pengguntingan Lelehan): Ini adalah metode paling umum untuk memotong baja tahan karat, aluminium, dan paduan non-ferrous lainnya. Gas inert, biasanya nitrogen, digunakan sebagai gas pembantu. Sinar laser melelehkan logam, dan semburan nitrogen bertekanan tinggi meniup material cair keluar dari kerf. Karena nitrogen tidak bereaksi dengan logam cair, nitrogen menghasilkan ujung potong yang halus, bebas oksida, dan berkilau keperakan yang siap untuk pengelasan tanpa proses lebih lanjut.

- Pemotongan Oksidasi (Pemotongan Api): Metode ini terutama digunakan untuk baja lunak (baja karbon). Oksigen digunakan sebagai gas pembantu. Sinar laser memanaskan material hingga mencapai suhu penyalaannya, dan semburan oksigen memicu reaksi eksotermik (pembakaran), yang memberikan energi tambahan pada proses pemotongan. Hal ini memungkinkan pemotongan material yang lebih tebal dengan kecepatan lebih tinggi dibandingkan dengan pemotongan fusi. Namun, metode ini meninggalkan lapisan oksida tipis pada tepi potongan, yang mungkin perlu dihilangkan sebelum pengecatan atau pengelasan.

- Pemotongan Sublimasi: Digunakan untuk material non-logam tertentu seperti kayu atau akrilik, proses ini melibatkan penguapan material secara langsung dari wujud padat menjadi gas oleh sinar laser, menghasilkan tepi yang sangat halus. Proses ini jarang terjadi pada pengerjaan lembaran logam.

Membedakan Pemotongan Laser dari Pengukiran Meskipun sering dilakukan oleh mesin yang sama, pemotongan dan pengukiran pada dasarnya adalah proses yang berbeda dengan tujuan yang berbeda.

- Pemotongan Laser: Tujuannya adalah menembus material secara menyeluruh untuk memisahkan satu bagian dari bagian lainnya. Proses ini membutuhkan daya tinggi dan kecepatan yang terkontrol dengan cermat untuk memastikan pemotongan yang mendalam.

- Pengukiran/Penandaan Laser: Tujuannya adalah mengubah permukaan material tanpa memotongnya. Hal ini dicapai dengan menggunakan daya yang lebih rendah atau kecepatan yang jauh lebih tinggi. Pengukiran menghilangkan sejumlah kecil material untuk menciptakan tanda yang mendalam, sementara penandaan seringkali menggunakan panas untuk menyebabkan perubahan warna permukaan (anil) atau sedikit perubahan kimia, menghasilkan tanda permanen dengan kontras tinggi tanpa menghilangkan material.

Aplikasi Teknologi Pemotongan Laser di Berbagai Industri Fleksibilitas pemotongan laser telah menjadikannya sangat diperlukan di berbagai sektor:

- Otomotif: Untuk pembuatan prototipe dan produksi massal komponen sasis, panel bodi, komponen rangka, dan sistem pembuangan. Presisi tinggi memastikan kesesuaian dan penyelesaian yang sempurna.

- Dirgantara: Untuk memotong logam paduan ringan dan berkekuatan tinggi seperti komposit titanium dan aluminium untuk komponen badan pesawat, braket, dan bagian mesin di mana akurasi dan integritas struktural menjadi hal yang terpenting.

- Elektronik: Untuk pembuatan penutup yang rumit, sasis, dan pelat pemasangan untuk server, perangkat konsumen, dan panel kontrol.

- Peralatan Medis: Untuk membuat instrumen bedah, implan (seperti stent), dan komponen peralatan diagnostik yang sangat presisi dari baja tahan karat dan titanium bermutu medis.

- Mesin Berat & Konstruksi: Untuk memotong pelat baja tebal untuk komponen struktural, peralatan pertanian, dan mesin konstruksi.

- Furnitur & Desain: Untuk membuat furnitur logam, panel dekoratif, dan elemen arsitektur yang dipesan lebih dahulu dengan pola artistik yang rumit.

Spesifikasi Teknis dan Komponen Utama

Performa mesin pemotong laser ditentukan oleh spesifikasi teknis dan kualitas komponen-komponen utamanya. Memahami elemen-elemen ini merupakan kunci untuk mengevaluasi dan membandingkan berbagai model.

Spesifikasi Sinar Laser

- Daya (kW): Ini mungkin spesifikasi yang paling penting. Spesifikasi ini secara langsung menentukan ketebalan maksimum material yang dapat dipotong dan kecepatan pemotongannya. Daya berkisar dari 1 kW untuk lembaran logam tipis hingga lebih dari 30 kW untuk pemotongan pelat tebal.

- Panjang gelombang (µm): Panjang gelombang sinar laser menentukan seberapa baik energinya diserap oleh berbagai material. Laser serat biasanya beroperasi pada panjang gelombang ~1,06 µm, yang sangat diserap oleh logam, sehingga sangat efisien. Laser CO2 beroperasi pada ~10,6 µm, yang lebih baik diserap oleh material organik dan non-logam.

- Kualitas Sinar (M²): Ini mengukur seberapa rapat sinar laser dapat difokuskan. Nilai M² yang lebih rendah menunjukkan kualitas sinar yang lebih tinggi, memungkinkan titik fokus yang lebih kecil, kepadatan daya yang lebih tinggi, dan pemotongan yang lebih halus dan presisi. Laser serat umumnya memiliki kualitas sinar yang lebih unggul dibandingkan laser CO2.

Resonator Laser (Sumber Laser) Resonator adalah jantung mesin, yang bertanggung jawab untuk menghasilkan sinar laser. Dua jenis yang dominan dalam industri lembaran logam adalah:

- Resonator Laser Serat: Laser solid-state ini menggunakan dioda semikonduktor untuk memompa cahaya ke dalam serat optik yang didoping dengan unsur tanah jarang seperti ytterbium. Cahaya tersebut diperkuat di dalam serat, menghasilkan sinar laser.

- Prinsip Kerja: Cahaya dihasilkan dan diperkuat sepenuhnya dalam kabel serat optik yang fleksibel, menghilangkan kebutuhan akan cermin rumit atau rongga gas.

- Keunggulan: Efisiensi energi yang sangat tinggi (~30-40%), tidak ada bagian yang bergerak pada sumbernya, perawatan minimal, masa pakai yang lama (>100.000 jam), dan kualitas sinar yang sangat baik.

- Resonator Laser CO2: Laser gas ini menggunakan pelepasan listrik untuk membangkitkan campuran gas (terutama karbon dioksida, nitrogen, dan helium) dalam tabung atau rongga tertutup, yang menyebabkannya memancarkan laser.

- Prinsip Kerja: Tegangan tinggi dialirkan melalui campuran gas, dan sistem cermin memantulkan cahaya bolak-balik untuk memperkuatnya sebelum dipancarkan.

- Keunggulan: Kualitas pemotongan yang sangat baik pada berbagai macam material, termasuk non-logam. Masih lebih disukai untuk pemotongan akrilik tebal.

Kepala Pemotong Kepala pemotong adalah "ujung bisnis" mesin. Kepala ini mengambil sinar laser dari sumber dan menyalurkannya ke benda kerja. Komponen utamanya meliputi:

- Lensa/Cermin Pemfokus: Optik ini memfokuskan sinar laser ke titik yang tepat, memusatkan energinya.

- Nosel: Ini mengarahkan gas pembantu ke benda kerja, membersihkan material cair. Diameter dan desain nosel sangat penting untuk kualitas pemotongan.

- Sensor Ketinggian Kapasitif: Sensor ini terus-menerus mengukur jarak antara nosel dan lembaran logam, secara otomatis menyesuaikan posisi sumbu Z kepala untuk mempertahankan jarak fokus yang sempurna, bahkan jika lembaran sedikit melengkung.

- Fitur Modern: Kepala pemotong canggih kini mencakup kemampuan fokus otomatis, deteksi tabrakan, dan bahkan fungsi beveling terintegrasi yang memungkinkan pemotongan bersudut (misalnya, untuk persiapan pengelasan) dalam satu lintasan.

Faktor-Faktor Utama yang Mempengaruhi Kualitas Pemotongan Mencapai potongan yang sempurna adalah keseimbangan beberapa faktor:

- Kecepatan Pemotongan: Terlalu cepat, sinar tidak akan menembus sepenuhnya, meninggalkan kerak. Terlalu lambat, dan masukan panas yang berlebihan dapat memperlebar celah dan menciptakan area berbahaya (HAZ) yang lebih besar.

- Daya Laser: Harus sesuai dengan jenis dan ketebalan material.

- Gas Bantu: Jenis (N2, O2, Udara) dan tekanan harus dioptimalkan. Tekanan yang salah dapat menyebabkan gerinda atau tepi yang kasar.

- Posisi Fokus: Posisi titik fokus relatif terhadap permukaan material (di atas, pada, atau di bawah permukaan) secara signifikan memengaruhi kualitas tepi dan lebar keratan.

Membedakan Jenis Mesin Pemotong dan Pengukiran Laser

Meskipun teknologi dasarnya serupa, mesin laser seringkali dikhususkan untuk memotong, mengukir, atau keduanya. Perbedaan utamanya terletak pada jenis sumber laser yang digunakan.

Mendefinisikan Penandaan, Pengukiran, dan Pemotongan

- Penandaan: Proses permukaan yang mengubah warna material melalui pemanasan atau perubahan kimia. Proses ini tidak menciptakan kedalaman.

- Pengukiran: Proses menghilangkan material dari permukaan untuk menciptakan lekukan yang terlihat dan terasa. Kedalamannya dapat diatur oleh kekuatan dan kecepatan.

- Pemotongan: Proses mendalam yang memisahkan material menjadi dua bagian atau lebih.

Jenis Utama Mesin Pemotong Laser

Mesin Pemotong Laser Serat

Prinsip: Menggunakan sumber laser serat solid-state. Sinar laser dihantarkan melalui kabel serat optik fleksibel.

Bahan yang Dapat Digunakan: Terutama logam. Sangat efektif untuk baja, baja tahan karat, aluminium, kuningan, tembaga, dan paduan lainnya. Sangat buruk untuk sebagian besar bahan organik seperti kayu atau akrilik bening.

Kelebihan:

Kecepatan pemotongan yang sangat tinggi pada logam tipis hingga sedang.

Efisiensi listrik yang sangat tinggi, menghasilkan biaya pengoperasian yang lebih rendah.

Tidak diperlukan pemeliharaan untuk sumber laser (tidak perlu cermin yang disejajarkan, tidak perlu gas yang diisi ulang).

Dapat dengan mudah memproses bahan reflektif seperti kuningan dan tembaga.

Kontra:

Investasi awal yang lebih tinggi dibandingkan dengan laser CO2 dengan daya yang sama.

Tidak cocok untuk memotong bahan non-logam.

Mesin Pemotong Laser CO2

Prinsip: Menggunakan sumber laser berbasis gas. Sinar laser dihantarkan melalui sistem cermin (sistem "optik terbang").

Material yang Dapat Digunakan: Sangat serbaguna. Dapat memotong berbagai macam material non-logam (kayu, akrilik, kulit, kain, kertas, karet) dan juga dapat memotong logam (meskipun kurang efisien dibandingkan laser serat).

Kelebihan:

Fleksibilitas yang luar biasa untuk bisnis yang bekerja dengan beragam material.

Menghasilkan tepian akrilik yang dipoles api dengan sempurna.

Biaya awal yang lebih rendah untuk mesin itu sendiri.

Kontra:

Efisiensi listrik jauh lebih rendah, menyebabkan tagihan listrik lebih tinggi.

Memerlukan perawatan rutin (penyelarasan cermin, pengisian ulang gas, pembersihan optik).

Kecepatan pemotongan yang lebih lambat pada logam dibandingkan dengan laser serat dengan daya yang setara.

Lintasan sinar dengan cermin sensitif terhadap ketidakselarasan.

Mesin Pemotong Laser Kristal (misalnya, Nd:YAG, Nd:YVO)

Laser ini juga merupakan laser solid-state, tetapi menggunakan kristal sebagai media laser. Laser ini sebagian besar telah digantikan oleh laser serat dalam industri pemotongan lembaran logam karena efisiensi dan keandalan teknologi serat yang unggul. Laser ini masih digunakan dalam aplikasi khusus seperti penandaan presisi tinggi, pengelasan, dan pemotongan logam serta beberapa plastik/keramik.

Tren Harga Pasar dan Rekomendasi Produk

Harga mesin pemotong laser dapat sangat bervariasi berdasarkan jenis, daya, ukuran, merek, dan fiturnya.

Kisaran Harga untuk Berbagai Jenis Pemotong Laser Lembaran Logam

- Tingkat Pemula/Usaha Kecil (1kW - 3kW): Ini biasanya adalah mesin laser serat yang cocok untuk memotong lembaran logam tipis (baja hingga ~6mm) untuk bengkel kerja, pembuat tanda, dan fabrikasi ringan.

- Rentang Industri Menengah (3kW - 6kW): Ini merupakan titik optimal bagi banyak bengkel fabrikasi, menawarkan keseimbangan yang baik antara kecepatan dan kemampuan ketebalan (baja hingga ~20mm).

- Industri Berdaya Tinggi (8 kW - 20 kW+): Mesin ini dirancang untuk produksi berat dan bervolume tinggi, mampu memotong pelat tebal dengan cepat. Mesin ini sering kali dilengkapi fitur otomatisasi.

- Sistem Otomatis (dengan menara bongkar muat): Sistem ini memungkinkan operasi "mati lampu" 24/7.

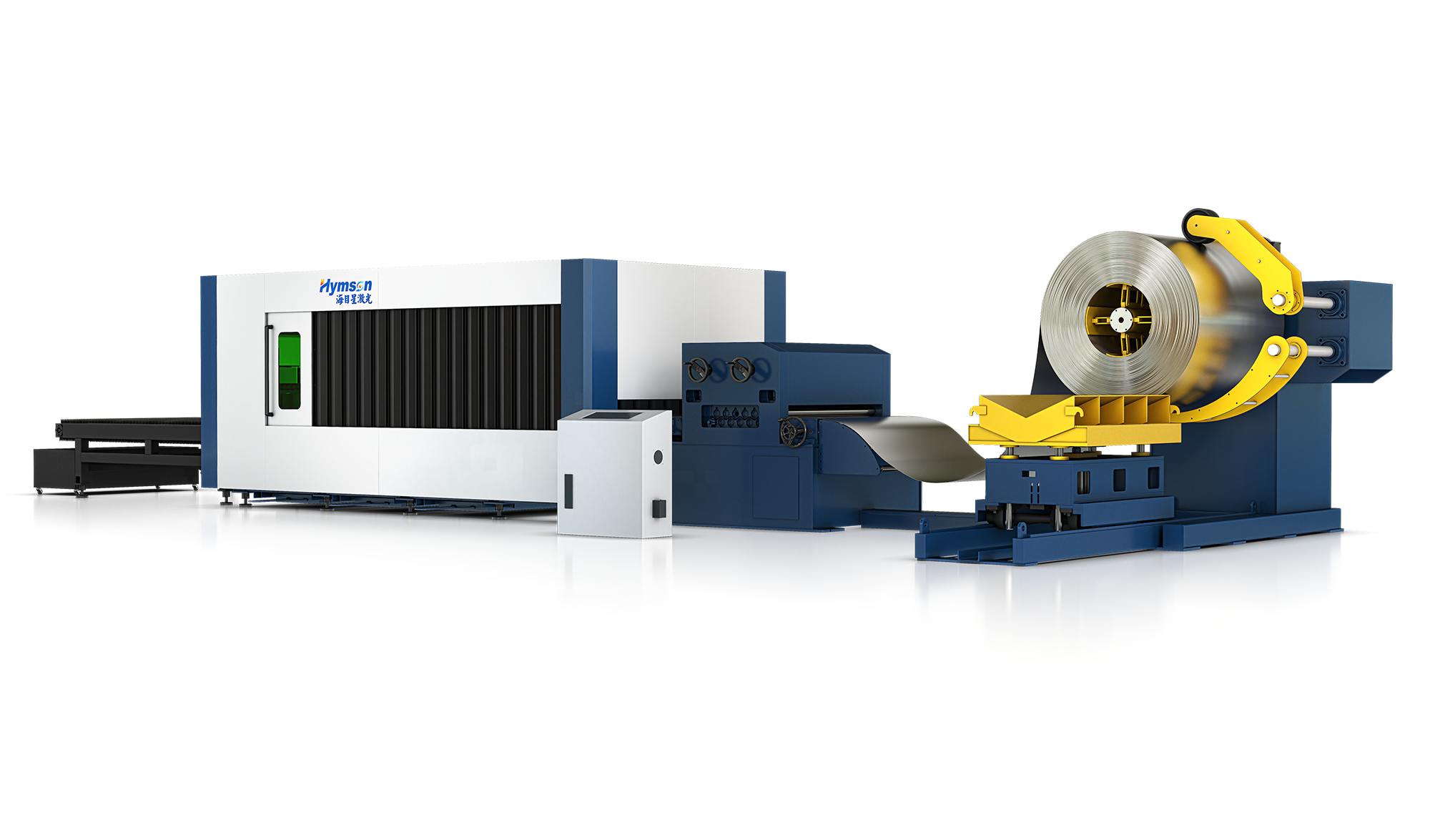

Rekomendasi Kelas Industri: Mesin Pemotong Laser Serat Seri Hymson HF-TU

Bagi bisnis yang mencari solusi canggih, serbaguna, dan sangat produktif, mesin seperti Hymson Seri HF-TU menjadi tolok ukur yang sangat baik untuk apa yang ditawarkan teknologi modern. Mesin ini merupakan contoh utama mesin pemotong laser pelat dan tabung terintegrasi yang dirancang untuk lingkungan industri yang menantang.

Fitur Utama dan Skenario Aplikasi:

- Pemotongan Pelat dan Tabung Terintegrasi: Ini merupakan keunggulan utama, menggabungkan dua mesin menjadi satu. Hal ini memungkinkan bisnis untuk memotong lembaran logam standar dan juga memproses tabung profil bulat, persegi, persegi panjang, dan lainnya. Fleksibilitas ini membuka pasar baru, seperti manufaktur furnitur, peralatan kebugaran, dan rangka struktural.

- Opsi Daya Tinggi (hingga 6.000W+): Dengan opsi daya mulai dari 3kW hingga lebih dari 6kW, seri HF-TU dapat dikonfigurasi untuk tugas apa pun, mulai dari memotong lembaran tipis dengan cepat hingga mengiris pelat baja tebal dengan kuat (misalnya, 50mm+).

- Kepala Pemotong Bevel Canggih: Mesin ini dapat dilengkapi dengan kepala pemotong lima sumbu 3D yang mampu melakukan pemotongan bevel ±45°. Hal ini merupakan terobosan dalam persiapan las, karena menghilangkan kebutuhan akan proses penggilingan atau milling sekunder, sehingga menghemat waktu dan tenaga kerja secara signifikan.

- Sistem Kontrol Bus Cerdas: Sistem modern seperti sistem kontrol bus EtherCAT Hymson. Sistem ini menyediakan komunikasi yang lebih cepat antara CNC dan komponen mesin, menghasilkan akselerasi yang lebih tinggi, akurasi yang lebih baik, serta pemantauan dan diagnostik waktu nyata yang lebih canggih.

- Opsi Otomatisasi Penuh: Seri HF-TU dapat diintegrasikan dengan sistem bongkar muat otomatis penuh. Hal ini menciptakan sel produksi yang dapat beroperasi terus menerus dengan intervensi operator minimal, memaksimalkan throughput dan mengurangi biaya tenaga kerja.

Jebakan Umum dalam Proses Seleksi

Memilih pemotong laser merupakan investasi yang signifikan, dan beberapa kesalahan umum dapat menyebabkan penyesalan pembeli.

- Jebakan 1: Hanya Berfokus pada Harga Awal: Mesin termurah jarang menawarkan nilai terbaik. Pertimbangkan Total Biaya Kepemilikan (TCO), yang mencakup konsumsi energi, bahan habis pakai (nozel, lensa), biaya perawatan, dan potensi waktu henti. Mesin yang lebih efisien dan andal dengan biaya awal yang lebih tinggi dapat lebih murah dalam jangka panjang.

- Jebakan 2: Spesifikasi Daya yang Salah: Membeli mesin yang terlalu bertenaga atau tidak cukup bertenaga adalah kesalahan yang merugikan. Laser 20 kW untuk memotong lembaran 1 mm tidak efisien dan boros. Laser 1,5 kW tidak akan mampu menangani kebutuhan mendadak untuk memotong pelat 15 mm. Analisis beban kerja Anda saat ini dan yang akan datang (aturan 80/20 berlaku – spesifikasi untuk 80% pekerjaan Anda) untuk menemukan tingkat daya yang tepat.

- Jebakan 3: Mengabaikan Integrasi Perangkat Lunak dan Alur Kerja: Mesin hanyalah satu bagian dari persamaan. Seberapa intuitifkah perangkat lunak CAD/CAM? Seberapa mudah integrasinya dengan sistem desain dan ERP Anda yang sudah ada? Perangkat lunak yang buruk dapat menciptakan hambatan produksi yang menghambat kecepatan mesin itu sendiri.

- Jebakan 4: Mengabaikan Layanan dan Dukungan Purnajual: Ini sangat penting. Ketika mesin rusak, Anda merugi. Pastikan pemasok memiliki kehadiran lokal yang kuat, teknisi yang berkualifikasi, suku cadang yang mudah didapat, dan menawarkan pelatihan komprehensif bagi operator Anda.

- Jebakan 5: Mengabaikan Kebutuhan Bisnis Masa Depan: Jangan hanya membeli untuk hari ini. Bagaimana prospek bisnis Anda dalam lima tahun? Apakah Anda akan menggunakan material baru? Apakah Anda perlu memotong bagian yang lebih tebal? Apakah volume Anda akan meningkat hingga membutuhkan otomatisasi? Memilih mesin dengan skalabilitas atau modularitas tertentu dapat menjadi strategi jangka panjang yang bijaksana.

Kesimpulan dan Saran Pemilihan

Proses memilih mesin pemotong laser lembaran logam yang tepat merupakan proses mencocokkan teknologi canggih dengan aplikasi spesifik Anda. Kemampuan untuk memilih dengan tepat terletak pada pemahaman mendalam tentang kebutuhan Anda.

Cara Memilih Berdasarkan Kebutuhan Anda Untuk membuat keputusan terbaik, tanyakan pada diri Anda pertanyaan-pertanyaan kritis berikut:

Apa bahan utama saya dan ketebalan maksimumnya?

Jawaban: Jika Anda hanya memotong logam, laser serat adalah pilihan yang tepat. Jika Anda perlu memotong campuran logam dan non-logam, laser CO2 mungkin lebih serbaguna. Ketebalan maksimum yang dibutuhkan merupakan faktor utama dalam menentukan daya laser yang dibutuhkan.

Tingkat presisi dan kualitas tepian seperti apa yang saya perlukan?

Jawaban: Untuk sebagian besar aplikasi, laser serat modern memberikan presisi yang sangat baik. Jika Anda membutuhkan tepian dengan lapisan cermin pada akrilik, laser CO2 adalah pilihan yang lebih unggul. Untuk tepian logam yang siap dilas, carilah mesin dengan kontrol proses canggih dan kemampuan pemotongan fusi nitrogen.

Berapa volume produksi dan kompleksitas komponen yang saya harapkan?

Jawaban: Komponen bervolume tinggi dan relatif sederhana dapat memperoleh manfaat maksimal dari mesin berkecepatan tinggi dan berdaya rendah. Komponen bervolume rendah dan sangat kompleks membutuhkan mesin dengan akurasi dan perangkat lunak yang sangat baik. Jika produksi 24/7 adalah tujuan Anda, otomatisasi bukanlah kemewahan—melainkan suatu keharusan.

Berapa anggaran realistis saya, dengan mempertimbangkan biaya awal dan TCO?

Jawaban: Tetapkan anggaran yang memperhitungkan biaya mesin, instalasi, pelatihan, perangkat lunak, dan operasional jangka panjang. Bandingkan penawaran berdasarkan nilai dan kemampuan, bukan hanya harga yang tertera.

Apa kemampuan dan reputasi pemasok?

Jawaban: Selidiki jaringan layanan, garansi, program pelatihan, dan testimoni pelanggan pemasok. Kemitraan yang kuat dengan pemasok Anda sama pentingnya dengan mesin itu sendiri.

Hubungan Antara Pilihan dan Hasil Pada akhirnya, pilihan yang Anda buat akan berdampak langsung dan berkelanjutan pada bisnis Anda. Mesin yang dipilih dengan baik menjadi pusat keuntungan, memungkinkan Anda memproduksi suku cadang berkualitas lebih tinggi dengan lebih cepat dan dengan biaya lebih rendah. Hal ini membuka peluang bagi pelanggan dan pasar baru, mendorong inovasi dalam desain produk Anda, dan menyediakan fondasi yang andal untuk pertumbuhan. Sebaliknya, pilihan yang buruk dapat menjadi sumber frustrasi yang berkelanjutan, dengan waktu henti yang berlebihan, biaya operasional yang tinggi, dan ketidakmampuan untuk memenuhi permintaan pelanggan.

Kami mendorong Anda untuk mendekati keputusan ini dengan cermat dan penuh pertimbangan. Berinteraksilah dengan beberapa vendor, mintalah demonstrasi langsung dengan komponen dan material Anda sendiri, dan bicaralah dengan pengguna yang sudah ada. Dengan membuat keputusan yang rasional dan berdasarkan informasi yang memadai, Anda tidak hanya membeli peralatan; Anda berinvestasi dalam efisiensi, kualitas, dan profitabilitas seluruh operasi Anda di masa depan.

Bagikan Postingan Ini: