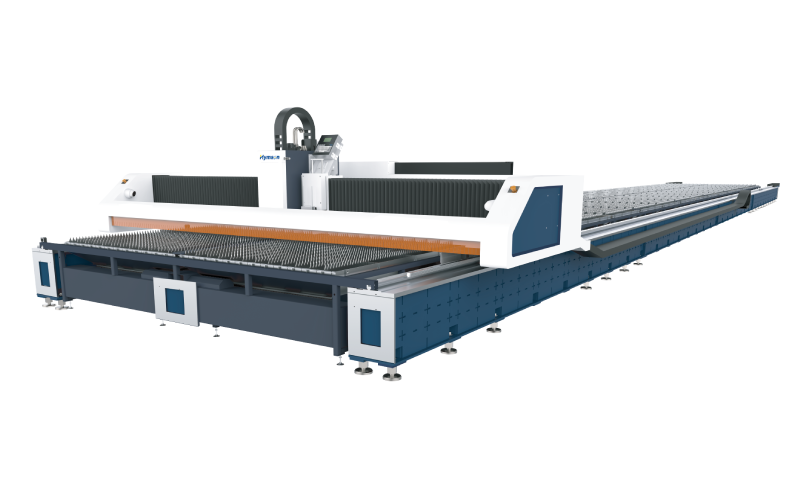

Mesin pemotong laser industri merupakan lambang rekayasa presisi dalam manufaktur modern. Alat canggih ini memanfaatkan kekuatan laser untuk memotong berbagai material dengan akurasi dan efisiensi yang tak tertandingi . Memahami seluk-beluk mesin ini akan memperjelas pentingnya dan aplikasinya yang luas di berbagai industri.

Komponen Mesin Pemotong Laser Industri

Sumber Laser

Inti dari setiap mesin pemotong laser industri adalah sumber lasernya, pembangkit listrik yang menghasilkan berkas cahaya terkonsentrasi . Berbagai jenis laser dapat diaplikasikan di sini, mulai dari laser CO2 yang ideal untuk bahan organik hingga laser serat yang cocok untuk logam. Pilihannya bergantung pada faktor-faktor seperti komposisi bahan dan kecepatan pemotongan yang diinginkan. Selain itu, pertimbangan daya dan panjang gelombang memastikan kinerja optimal untuk aplikasi tertentu.

Sistem Pengiriman Balok

Sistem penghantar sinar berfungsi sebagai saluran, yang mengarahkan sinar laser dari sumbernya ke benda kerja dengan presisi. Sistem ini terdiri dari optik rumit, termasuk lensa dan cermin, yang disusun dengan cermat untuk menjaga integritas dan fokus sinar . Mekanisme pengarah sinar yang canggih, seperti pemindai galvanometer, memfasilitasi pemosisian sinar yang cepat dan akurat, yang penting untuk tugas pemotongan yang rumit.

Sistem Kontrol

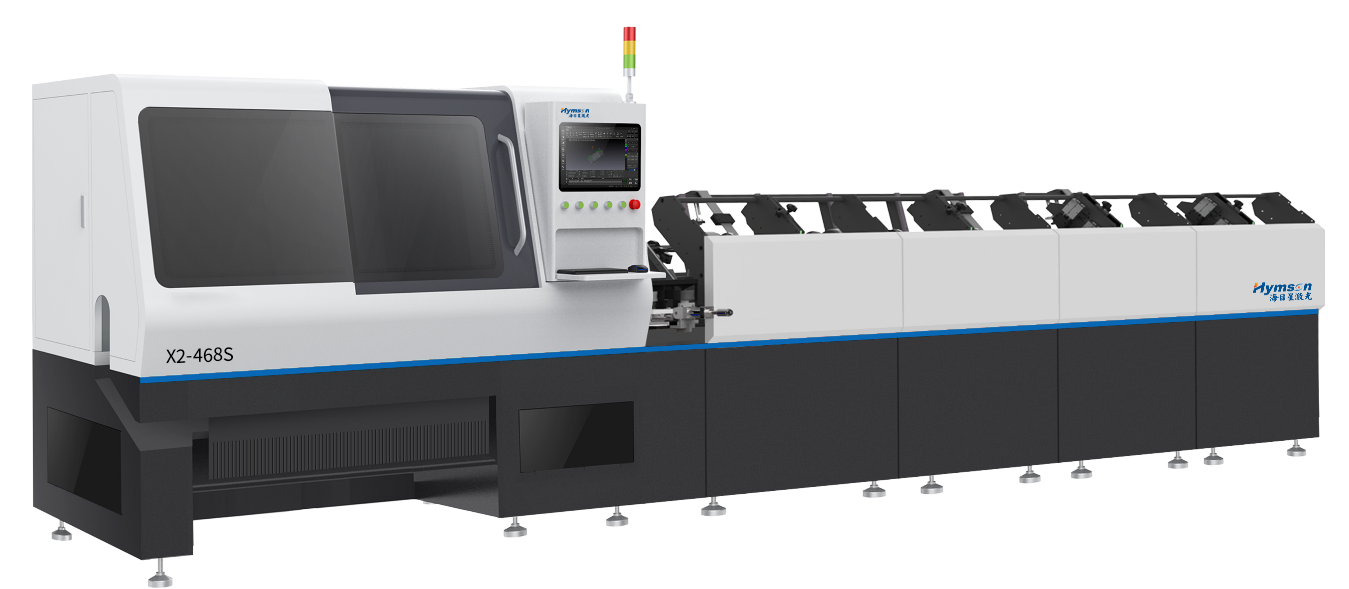

Bagian integral dari pengoperasian mesin pemotong laser industri adalah sistem kontrol canggih yang mengatur setiap gerakannya. Didukung oleh teknologi kontrol numerik komputer (CNC), sistem ini secara tepat mengoordinasikan interaksi rumit antara laser, material, dan gerakan . Integrasi perangkat lunak yang mulus semakin meningkatkan fungsionalitas, memungkinkan operator untuk menjalankan pola pemotongan yang rumit dengan mudah.

Prinsip Kerja Mesin Pemotong Laser Industri

Interaksi Material dengan Sinar Laser

Saat sinar laser mengenai benda kerja, serangkaian interaksi terjadi, yang menentukan hasil proses pemotongan. Material dapat menyerap, memantulkan, atau mengirimkan energi laser , dengan penyerapan menjadi mode yang diinginkan untuk pemotongan yang efektif. Memahami interaksi ini membantu dalam mengoptimalkan parameter pemotongan untuk berbagai material dan ketebalan.

Proses Pemotongan

Proses pemotongan itu sendiri melibatkan interaksi yang tepat antara panas dan energi. Saat sinar laser berinteraksi dengan permukaan material , sinar tersebut menyebabkan pelelehan, penguapan, dan akhirnya pengeluaran material cair. Parameter penyetelan halus seperti intensitas sinar, fokus, dan kecepatan pemotongan sangat penting untuk mencapai hasil yang diinginkan secara konsisten.

Faktor-Faktor yang Mempengaruhi Kualitas Pemotongan

Mencapai kualitas pemotongan yang unggul bergantung pada perhatian cermat terhadap berbagai faktor yang memengaruhi proses. Mempertahankan intensitas dan fokus sinar yang optimal memastikan pemotongan yang bersih dan tepat, bebas dari ketidaksempurnaan . Selain itu, mengendalikan kecepatan pemotongan mencegah penumpukan panas yang berlebihan, meminimalkan distorsi material, dan meningkatkan kualitas tepi.

Keunggulan Mesin Pemotong Laser Industri

Presisi: Pemotongan laser menawarkan presisi yang tak tertandingi, memungkinkan pemotongan yang rumit dan sangat akurat dengan toleransi yang ketat. Presisi ini sangat bermanfaat bagi industri yang membutuhkan desain rumit atau bentuk yang kompleks.

Fleksibilitas: Mesin pemotong laser industri dapat memotong berbagai macam bahan, termasuk logam, plastik, kayu, kaca, dan keramik. Fleksibilitas ini membuatnya cocok untuk berbagai industri, termasuk otomotif, kedirgantaraan, elektronik, dan perhiasan.

Kecepatan: Pemotongan laser biasanya lebih cepat daripada metode pemotongan tradisional, terutama untuk bahan tipis. Peningkatan kecepatan ini dapat menghasilkan produktivitas yang lebih tinggi dan waktu pengerjaan yang lebih singkat, sehingga berkontribusi pada efisiensi secara keseluruhan.

Limbah material minimal: Pemotongan laser menghasilkan lebar kerf yang sempit, sehingga limbah material minimal dibandingkan dengan metode pemotongan tradisional. Hal ini dapat menghemat biaya, terutama untuk material yang mahal.

Pemotongan nonkontak:

Pemotongan laser adalah proses nonkontak, artinya tidak ada gaya fisik yang diterapkan pada benda kerja. Hal ini mengurangi risiko distorsi atau kerusakan material, terutama untuk material yang halus.

Otomatisasi dan integrasi: Mesin pemotong laser industri dapat dengan mudah diintegrasikan ke dalam jalur produksi otomatis, sehingga memungkinkan alur kerja yang lancar dan peningkatan efisiensi. Sistem pemotongan laser otomatis juga dapat mengurangi biaya tenaga kerja dan meningkatkan keselamatan dengan meminimalkan campur tangan manusia.

Fleksibilitas: Mesin pemotong laser dapat diprogram untuk memotong berbagai bentuk dan pola tanpa memerlukan penggantian alat, menjadikannya sangat fleksibel dan mudah beradaptasi terhadap perubahan kebutuhan produksi.

Potongan yang bersih: Pemotongan laser menghasilkan tepi yang bersih dan bebas gerinda, sehingga mengurangi kebutuhan akan proses finishing tambahan seperti penghilangan gerinda atau pengasahan. Hal ini menghasilkan potongan berkualitas tinggi dan presisi dengan permukaan akhir yang halus.

Kesimpulan

Mesin pemotong laser industri menjadi pilar rekayasa presisi, yang mendorong inovasi dan efisiensi dalam manufaktur modern. Dengan akurasi dan fleksibilitas yang tak tertandingi, mesin ini memberdayakan industri untuk mendorong batasan kemungkinan, menghasilkan potongan rumit dengan kecepatan dan konsistensi yang tak tertandingi . Seiring kemajuan teknologi dan tantangan yang diatasi, mesin luar biasa ini terus mendefinisikan ulang lanskap fabrikasi industri, membentuk masa depan manufaktur dengan satu potongan presisi pada satu waktu.

Bagikan Postingan Ini: